Газотурбинная установка – сложное техническое устройство, которое преобразует химическую энергию органического топлива в механическую для привода различных устройств, таких как электрические генераторы, насосы, компрессоры.

Газовые турбины широко используются в электроэнергетике, нефтегазовой отрасли, на производстве.

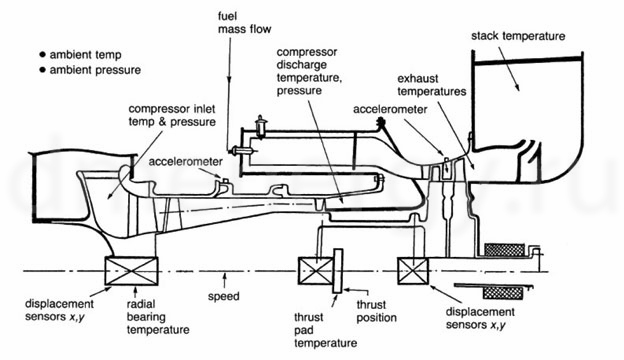

В классическом понимании газовая турбина состоит из 3-х частей – компрессора, камеры сгорания и турбины. В компрессоре происходит сжатие воздуха и подача его в камеру сгорания. В камере сгорания происходит процесс перемешивания топлива с воздухом и сгорание топливовоздушной смеси. Поток горячих газов попадает на турбину и заставляет ее вращаться.

Газовая турбина представляет собой довольно сложную операционную систему различных механических компонентов, которые работают на высоких скоростях и высоких температурах. Для того, чтобы установка приносила выгоду и затраты на обслуживание были минимальными, необходимо использовать системы мониторинга для выявления проблемных узлов. Такие системы помогут избежать значительных повреждений турбины и свести затраты на обслуживание к минимуму.

Линейка продуктов компании GE Bently Nevada является синонимом защиты оборудования и мониторинга в течение более 50 лет. Сеть глобальных экспертов призвана помогать клиентам решать самые сложные задачи в различных отраслях промышленности. От нефтеперерабатывающих и нефтехимических заводов до гидроэнергетических сооружений и ветровых электростанций, системы GE Bently Nevada предлагают надежный и проверенный мониторинг оборудования и комплексный портфель услуг.

Основные узлы контроля и диагностики газовой турбины

| № п/п | Узел/тип измерения | Тип измерительного прибора | Место/узел размещения | Тип измерительной системы/модуль |

| 1 | Радиальные вибрация ротора ГТУ | Proximity probes (датчики приближения) | Лицевая или опорная часть подшипника | 3500/42 или 3701/40 |

| 2 | Вибрации корпусов подшипников | High temperature seismic (высокотемпературные сейсмические датчики) | Корпус подшипников | 3500/42 или 3701/40 |

| 3 | Положение ротора в осевом направлении | Proximity probes (датчики приближения) | Устанавливаются параллельно ротору на расстоянии не более 16 мм | 3500/42 или 3701/40 |

| 4 | Вибрации ротора в осевом направлении | Proximity probes (датчики приближения) | Устанавливаются в упорном подшипнике для диагностики напряжения | 3500/42 или 3701/40 |

| 5 | Динамика горения в камере сгорания | High temperature dynamic pressure sensor (высокотемпературный динамический датчик давления) | Устанавливаются как в кольцевых камерах сгорания, так и в трубчато-кольцевых (в каждой жаровой трубе) | 3500/64 или 3701/40 или 3701/44 |

| 6 | «Кольцевая» температура в подшипниках | RTD/TC | 2 точки измерения в нижнем и верхнем корпусах подшипников | 3500/60 или 3500/61 |

| 7 | «Продольная» температура в подшипниках | RTD/TC | 4 точки измерения в корпусе подшипников | 3500/60 или 3500/61 |

| 8 | Временные сигналы при синхронизации | Proximity probes (датчики приближения) | Физическое состояние скорости вращения ротора и фазы вибрации | 3500/25 или 3701/40 |

| 9 | Температура выхлопных газов | RTD/TC | Минимум 1 точка измерения | 3500/60 или 3500/61 |

| 10 | Подача смазочного масла | RTD/TC | Устанавливаются в каждой линии подачи масла | 3500/60 или 3500/61 |

| 11 | Температура смазочного масла | RTD/TC | Минимум 1 точка измерения в линии | 3500/60 или 3500/61 |

| 12 | Тахометр | Proximity probes (датчики приближения) | Измерение скорости вращения ротора | 3500/50 или 3701/40 |

| 13 | Состояние лопаток | Магнитный датчик (magnetic pickup) | Измерение срока службы лопаток ГТУ | 3701/68 |

| 14 | Превышение скорости | Proximity probes (датчики приближения) или магнитные датчики (magnetic pickup) | 3 точки измерения для обнаружения превышения скорости ротора | 3500/53 или 3701/55 |