Eine Gasturbinenanlage ist ein komplexes technisches Gerät, das die chemische Energie eines organischen Brennstoffs in mechanische Energie umwandelt, um verschiedene Geräte wie elektrische Generatoren, Pumpen und Kompressoren anzutreiben.

Gasturbinen sind in der Elektrizitätswirtschaft, in der Öl- und Gasindustrie und in der Industrie weit verbreitet.

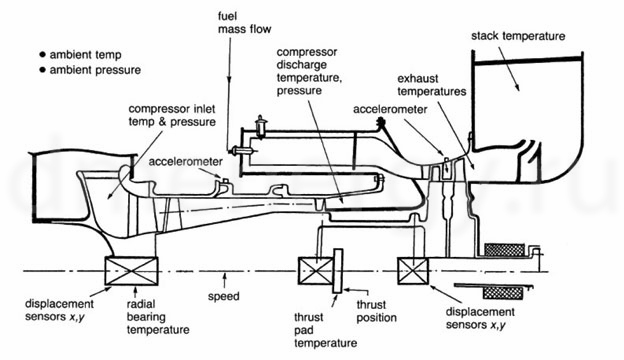

Nach dem klassischen Verständnis besteht eine Gasturbine aus drei Teilen: Verdichter, Brennkammer und Turbine. Der Verdichter komprimiert die Luft und führt sie der Brennkammer zu. In der Brennkammer findet der Prozess der Vermischung des Brennstoffs mit der Luft und die Verbrennung des Brennstoff-Luft-Gemischs statt. Der Strom heißer Gase trifft auf die Turbine und versetzt sie in Drehung.

Eine Gasturbine ist ein recht komplexes Betriebssystem aus verschiedenen mechanischen Komponenten, die bei hohen Geschwindigkeiten und hohen Temperaturen arbeiten. Damit die Anlage rentabel ist und die Wartungskosten möglichst gering gehalten werden können, sollten Überwachungssysteme eingesetzt werden, um problematische Bauteile zu erkennen. Solche Systeme können dazu beitragen, erhebliche Turbinenschäden zu vermeiden und die Wartungskosten zu minimieren.

Die Produktlinie Bently Nevada von GE ist seit mehr als 50 Jahren ein Synonym für Anlagenschutz und -überwachung. Ein Netzwerk globaler Experten unterstützt Kunden bei der Lösung schwierigster Probleme in einer Vielzahl von Branchen. Von Raffinerien und petrochemischen Anlagen bis hin zu Wasserkraftwerken und Windparks bieten die Systeme von GE Bently Nevada eine zuverlässige und bewährte Anlagenüberwachung und ein umfassendes Portfolio an Dienstleistungen.

Haupteinheiten der Gasturbinensteuerung und -diagnose

| Nr. k.A. | Knoten/Meßgerätetyp | Art der Messeinrichtung | Standort/Knoten | Art des Messsystems/Moduls |

| 1 | Radiale Schwingungen des GTU-Rotors | Proximity probes Näherungssonden | Lagerfläche oder Trägerteil | 3500/42 oder 3701/40 |

| 2 | Schwingungen von Lagergehäusen | Seismische Hochtemperatur (seismische Hochtemperatursensoren) ) | Lagergehäuse | 3500/42 oder 3701/40 |

| 3 | Rotorposition in axialer Richtung | Proximity probes Näherungssonden | Parallel zum Rotor mit einem maximalen Abstand von 16 mm montiert. | 3500/42 oder 3701/40 |

| 4 | Rotorschwingungen in axialer Richtung | Proximity probes Näherungssonden | Montiert im Axiallager zur Spannungsdiagnose | 3500/42 oder 3701/40 |

| 5 | Verbrennungsdynamik in der Brennkammer | Hochtemperatur-Staudrucksensor (Hochtemperatur-Staudrucksensor) | Wird sowohl in Ringbrennkammern als auch in Rohrringbrennkammern (in jedem Flammrohr) eingebaut | 3500/64 oder 3701/40 oder 3701/44 |

| 6 | „Ring“-Temperatur in Lagern | RTD/TC | 2 Messstellen in den unteren und oberen Lagergehäusen | 3500/60 oder 3500/61 |

| 7 | „Längs“-Temperatur in den Lagern | RTD/TC | 4 Messstellen im Lagergehäuse | 3500/60 oder 3500/61 |

| 8 | Zeitsignale bei der Synchronisation | Proximity probes Näherungssonden | Physikalischer Zustand von Rotordrehzahl und Schwingungsphase | 3500/25 oder 3701/40 |

| 9 | Abgastemperatur | RTD/TC | Mindestens 1 Messpunkt | 3500/60 oder 3500/61 |

| 10 | Schmierölversorgung | RTD/TC | Installiert in jeder Ölversorgungsleitung | 3500/60 oder 3500/61 |

| 11 | Schmieröltemperatur | RTD/TC | Mindestens 1 Messstelle pro Leitung | 3500/60 oder 3500/61 |

| 12 | Tachometer | Proximity probes Näherungssonden | Messung der Rotordrehzahl | 3500/50 oder 3701/40 |

| 13 | Blattzustand | Magnetischer Aufnehmer (magnetic pickup) | Messung der Lebensdauer der GTU-Blätter | 3701/68 |

| 14 | Überhöhte Geschwindigkeit | Näherungssonden oder Sensoren mit magnetischem Aufnehmer (magnetic pickup) | Messpunkte zur Erkennung von Drehzahlüberschreitungen des Rotors | 3500/53 oder 3701/55 |