In den letzten 20 Jahren haben sich die Technologien für Hitzeschutzbeschichtungen erheblich weiterentwickelt. Sie werden dort eingesetzt, wo die Beschichtungstemperatur die Oxidationsbeständigkeit des Werkstoffs deutlich übersteigt.

Hitzeschutzschichten sind fortschrittliche Formulierungen, die in der Regel auf die Metalloberflächen von Gasturbinentriebwerkskomponenten aufgebracht werden. Diese Teile werden bei hohen Temperaturen betrieben und sind erheblichen thermischen Belastungen ausgesetzt. Die Beschichtungen dienen dem Schutz vor anhaltenden thermischen Belastungen, indem sie thermisch isolierende Materialien verwenden, die erheblichen Temperaturschwankungen standhalten können..

Auf diese Weise sorgen Beschichtungen für höhere Betriebstemperaturen bei gleichzeitiger Begrenzung der thermischen Belastung von Bauteilen und verlängern deren Lebensdauer, indem sie Oxidation und thermische Ermüdung verringern. In Kombination mit aktiver Filmkühlung können Gasturbinentriebwerksteile bei höheren Temperaturen als dem Schmelzpunkt des Metalls betrieben werden.

Gegenwärtig sind zwei Hauptklassen von Beschichtungen weltweit weit verbreitet – metallische und keramische Wärmeschutzschichten.

Bis Mitte der 80er Jahre waren metallische Beschichtungen auf der Basis von Platin und Aluminium weit verbreitet. Solche metallischen Beschichtungen bieten eine hervorragende Korrosionsbeständigkeit, was in zahlreichen Prüfstands- und Feldtests nachgewiesen wurde.

Die Platin-Aluminium-Beschichtung wird durch galvanische Abscheidung aufgebracht. Zunächst wird Platin in einer dünnen Schicht von 0,006 mm aufgetragen, dann wird Aluminium durch Diffusion aufgebracht.

Die zweite Art sind Wärmeschutzschichten auf Keramikbasis. Solche Beschichtungen bestehen in der Regel aus mit Yttriumoxid stabilisiertem Zirkoniumdioxid. Eine solche Beschichtung erlaubt Betriebstemperaturen von über 1200°C.

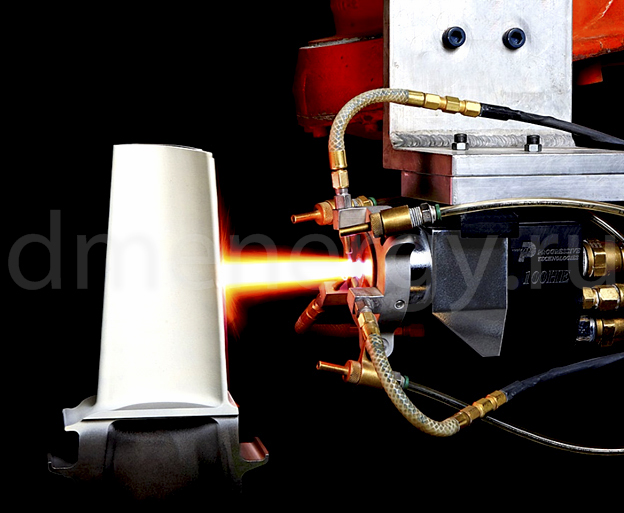

Die keramische Beschichtung wird mit einem Plasmabrenner bei Temperaturen von über 10.000 K zerstäubt. Das gebildete Material hat eine gute Haftung und eine hohe Aushärtegeschwindigkeit und bildet eine monolithische Beschichtung.

Die keramische Beschichtung bietet ein hohes Maß an Korrosionsbeständigkeit, was durch zahlreiche Betriebsstunden in Gasturbinentriebwerken bestätigt wurde.